پوشش محافظ مخازن ذخیره نفت خام

شرکت یسچمی طیف گسترده ای از کامپوزیت ها و پوشش های اپوکسی را برای پوشش مجدد سازه های بتنی و سنگی آسیب دیده ارائه می دهد و از آنها در برابر حملات شیمیایی و محیطی محافظت می کند.

مخازن ذخیره سازی فولادی برای ذخیره سیالاتی مانند نفت خام، محصولات میانی و تصفیه شده، گاز، مواد شیمیایی، مواد زائد، مخلوط های آبی و آب استفاده می شود. خوردگی علت اصلی خراب شدن مخازن ذخیره سازی فولادی و لوازم جانبی آن است. بنابراین، کنترل و جلوگیری از خوردگی مخزن برای اقتصاد و ایمنی کارآمد کارخانه از اهمیت بالایی برخوردار است. یکی از کارآمدترین روشهای جلوگیری از خوردگی مخزن، استفاده از یک پوشش مناسب است. بنابراین، هدف این مقاله ارائه فناوری روز است دستورالعملها در این زمینه و مقایسه آنها با آنچه در حال حاضر توسط برخی از شرکتهای محلی استفاده میشود. با این حال، برای شروع، ارائه یک مرور مختصر از مشکلات خوردگی مخازن که معمولاً در کارخانههای نفت و گاز با آن مواجه میشوند، ارزش دارد.

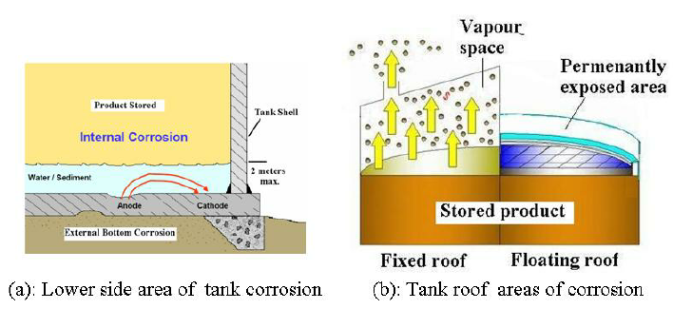

خوردگی مخزن می تواند خارجی یا داخلی باشد. شکل (1)-a، نواحی خوردگی قسمت پایین مخزن را نشان می دهد، در حالی که شکل (1)-b، مناطق خوردگی در سمت بالا را بر اساس نوع سقف مخزن نشان می دهد. خوردگی خارجی کف مخزن میتواند قابل توجه باشد. مواد پایه مورد استفاده برای تشکیل یک پد زیر پایین ممکن است حاوی مواد خورنده باشد. به عنوان مثال، سیندرها ممکن است حاوی ترکیبات گوگردی باشند که هنگام مرطوب شدن بسیار خورنده می شوند. وجود خاک رس، چوب، شن یا سنگ خرد شده به عنوان یک آلاینده در یک لایه ماسه ممکن است باعث خوردگی حفره ای در هر نقطه تماس شود. آمادهسازی لنت معیوب یا زهکشی ضعیف ممکن است باعث شود آب با کف مخزن ثابت بماند. اگر قبلاً یک مخزن مایع خورنده را از کف آن نشت کرده است، تجمع سیال زیر مخزن میتواند باعث خوردگی خارجی کف مخزن شود. همانطور که در شکل 1a نشان داده شده است، برای مخازنی که از درجه بالاتر پشتیبانی می شوند، یک دیواره حلقه ای که به درستی مهر و موم نشده است ممکن است اجازه دهد رطوبت بین مخزن و تکیه گاه جمع شود و در نتیجه خوردگی را تسریع کند.

خوردگی خارجی همچنین زمانی رخ میدهد که عایق خارجی آب زیرزمینی را جمعآوری میکند، یا زمانی که دهانههای آسیب دیده یا نامناسب در اطراف نازلها و ملحقات اجازه ورود آب را میدهند. خوردگی جوی می تواند در تمام قسمت های خارجی مخزن رخ دهد. بسته به شرایط جوی محل، این نوع خوردگی ممکن است از ناچیز تا شدید متغیر باشد. جو گوگردی یا اسیدی میتواند به پوششهای محافظ آسیب برساند و سرعت خوردگی را افزایش دهد. سطوح خارجی مخزن و تجهیزات کمکی اگر با رنگ یا سایر پوششهای محافظ یا با محافظ کاتدی که سطوح در تماس با رطوبت هستند محافظت نشوند، سریعتر خورده میشوند. تماس مداوم آب به دلیل حفره ها یا فرورفتگی ها احتمالاً باعث خوردگی موضعی می شود. نواحی مستعد این امر باید با پوششهایی که برای مقاومت در برابر غوطهور شدن طراحی شدهاند پوشش داده شوند. نوع مخزن و جزئیات ساخت و ساز مورد استفاده می تواند بر محل و میزان خوردگی خارجی تأثیر بگذارد.

Industrial Chemi Coats

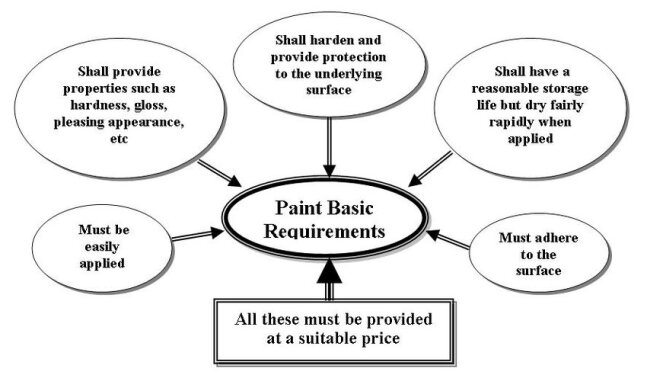

2. خواص رنگ به طور کلی، بارزترین خصوصیاتی که یک رنگ باید داشته باشد در طرح شکل (2) نشان داده شده است: شکل (2): الزامات خصوصیات اساسی رنگ اغلب، یک رنگ منفرد تمام خواص مورد نیاز را ندارد، بنابراین تعدادی از لایه ها، یا سیستم رنگ، به جای یک لایه اعمال خواهد شد. اولین پوشش یا پرایمر باید از سطح مخزن محافظت کند و به آن بچسبد (دندان های رنگ).

لایه رنگ توسط لایههای میانی ساخته میشود و روکش رویی یا پوشش تکمیلی در برابر نور خورشید، سایش و غیره محافظت میکند و اغلب باعث تزئین میشود. البته پرایمرها و روکشها باید با یکدیگر سازگار باشند و برای چنین اطلاعاتی باید با تامینکنندگان پوشش مشورت کرد. با توجه به اینکه هزینههای کاربرد بسیار بیشتر از هزینههای مواد است، این حرکت به منظور کاهش تعداد لایهها در یک سیستم رنگ با یک سیستم با ساخت بالا است. رنگها اساساً از ذرات جامد به نام رنگدانهها تشکیل شدهاند که در مایعی پراکنده شدهاند که به عنوان چسبنده، محیط، فیلمساز یا وسیلهای شناخته میشود. وقتی رنگ خشک میشود، بایندر ذرات رنگدانه را میبندد

با هم در یک فیلم منسجم که به سطح میچسبند. بایندر اکثر خواص مورد نیاز برای محافظت از بستر در برابر محیط را فراهم می کند و مهم ترین ماده تشکیل دهنده رنگ است. بایندر معمولاً از یک پلیمر آلی به نام رزین حل شده در حلال تشکیل شده است. رنگها به طور کلی بر اساس نوع چسبدهنده، با نامهایی مانند آلکید، اپوکسی، پلیاورتان و غیره دستهبندی میشوند. رنگدانه ویژگیهای محافظت در برابر خوردگی را همراه با رنگ به فیلم (بایندر) میدهد. علاوه بر چسب و رنگدانه، بیشتر رنگها حاوی حلال اضافی (رقیقکننده) هستند تا رنگ را نازکتر کند تا بتوان آن را راحتتر اعمال کرد. حلال ها به طور کامل تبخیر می شوند و هیچ نقشی در لایه خشک ندارند. سایر افزودنیها شامل اکستنشنکنندهها هستند که شبیه رنگدانهها هستند و بهعنوان رنگدانه برای ایجاد ماده جامد یا اصلاح خواص رنگ اضافه میشوند.

سایر افزودنی ها عبارتند از خشک کن ها، عوامل ضد پوست و عوامل تیکسوتروپیک که باعث کاهش افتادگی رنگ در هنگام اعمال روی سطح عمودی می شود. رنگ ها اساساً با ایجاد مانعی بین بستر و محیط محافظت می کنند. آنها عایق الکتریکی هستند که مانع حرکت یونهایی میشوند که در واکنشهای خوردگی شرکت میکنند. آب و اکسیژن هر دو میتوانند در پوششهای رنگ پخش شوند، اگرچه برخی از آنها نفوذناپذیرتر از بقیه هستند و بنابراین محافظت بیشتری ایجاد میکنند. یک رنگدانه بی اثر یا مانع مانند اکسید آهن به این اثر مانع کمک می کند. رنگدانههای برگدار، مانند اکسید آهن میکائو (MIO) و آلومینیوم برگدار، یک اثر همپوشانی و زونا ایجاد میکنند، مانع بیشتری برای عناصر خورنده و پوشش را تقویت میکنند. چنین رنگدانههایی همچنین از بایندر در برابر تخریب UV محافظت میکنند. آلومینیوم همچنین برای رنگهای با دمای بالا استفاده میشود، اما نباید در مواردی که مقاومت شیمیایی لازم است استفاده شود. چنین رنگدانههایی به بهترین وجه در روکشها استفاده میشوند، اما میتوان آنها را به پرایمرها اضافه کرد. رنگدانه های لایه ای بر رنگ و ظاهر فیلم تأثیر می گذارند.

علاوه بر اثر مانع، پرایمرها معمولاً حاوی رنگدانههایی هستند که میتوانند محافظت بیشتری ایجاد کنند. آغازگرهای بازدارنده حاوی ترکیبات شیمیایی هستند که تا حدی در آب حل میشوند و یک ترکیب شیمیایی غیرفعال محافظ در محلهای آندی روی فلز تشکیل میدهند. این امر خوردگی را کاهش میدهد یا از آن جلوگیری میکند، اما چنین رنگدانههایی فقط در پرایمرهای شرایط جوی استفاده میشوند، نه برای محیطهای غوطهور که میتوانند منجر به تاولهای اسمزی شوند. سرب قرمز و کرومات روی هر دو اثر بازدارندگی دارند، اگرچه آغازگرهای حاوی چنین ترکیباتی به دلیل سمی بودن آنها دیگر استفاده نمی شود.

اکنون این رنگدانهها با فسفات روی جایگزین شدهاند، اگرچه این رنگدانه احتمالاً بیشتر از اثر بازدارنده محافظت میکند. پرایمرهای غنی از روی یک اثر مانع ایجاد می کنند، اما مهمتر از آن، رنگدانه فلزی کافی (90 درصد یا بیشتر در لایه خشک) دارند تا بتوانند محافظت کاتدی ایجاد کنند. پودر روی دارای غلظت کافی برای وجود یک مسیر رسانا بین ذرات روی و فولاد است. واضح است که سطح باید به خوبی آماده شود تا تماس الکتریکی بین روی و فولاد وجود داشته باشد. در صورت خراشیدگی روی پوشش، روی نسبت به فولاد بیشتر خورده می شود. علاوه بر این، روی با سرعت قابل توجهی کمتر از فولاد خورده می شود و محصولات خوردگی روی که تشکیل می شوند تمایل دارند منافذ روی پوشش را مسدود کنند و محافظت بیشتری از سد ایجاد می کنند [3].

YSP-2011 AND 2015 - Epoxy adhesive with mechanical strength and high fatigue resistance

A two component fatigue resistant adhesive, optimized for structural bonding applications requiring high mechanical strength, cleavage and shear resistance. Suitable for typical wed and dry service applications up to 60 C (140 F). for use in original equipment manufacture or repair situations.

YSP 2011 and 2015

CLOSE

YESCHEMI ® FRP are glass fiber reinforced lining systems that can be applied to both steel and concrete substrates and are suitable for chemically and mechanically stressed areas.

FRP laminate systems are used to seal reinforced concrete and recovery basins when storing liquids, indoors and outdoors or as a flooring product. FRP systems are subdivided according to their resin base. These include Vinyl-Ester, Furan, Phenolic and Epoxy resin systems, which are used depending on the particular process conditions.

YESCHEMI

YSP-FRP Lining

CLOSE

سیستمهای پوششی تقویتشده با الیاف شیشه هستند که میتوانند هم روی بسترهای فولادی و هم بتنی اعمال شوند و برای مناطق تحت تنش شیمیایی و مکانیکی مناسب هستند.

سیستم های لمینت FRP برای آب بندی بتن مسلح و حوضچه های بازیابی در هنگام ذخیره سازی مایعات، در داخل و خارج از منزل یا به عنوان یک محصول کف سازی استفاده می شود. سیستم های FRP بر اساس پایه رزینی خود تقسیم بندی می شوند. اینها شامل سیستم های وینیل استر، فوران، فنولیک و رزین اپوکسی است که بسته به شرایط فرآیند خاص استفاده می شود.